1장 서문

Updated:

설계

• 설계자는 대체가능한 솔루션을 발명해야하고 핵심 기능을 하는 재료를 설정해야한다. 분석과 실험을 통해 각각의 대안의 성능을 시뮬레이션과 예측을 해야하고 그것들의 안전성을 유지해야한다. 최적에 근사한 최고의 대안을 선택하고 설계를 시행한다.

• 과학이나 수학문제에는 유일해(unique solution)가 존재하나, 설계 문제에서는 해가 없을 수도 있고 무수히 많을 수도 있다. 실제로 오늘의 좋은 해답(good answer today)이 지식이 성장하거나, 구조적/사화적 변화가 발생하면 내일의 오답(poor answer tomorrow)이 될 수 있다.

• 설계(Design)는 매우 혁신적이며 반복적인 과정이다. 설계는 또한 의사 결정 과정(making)이다. 때로는 의사결정을 내리는 데 필요한 정보가 부족하거나, 때로는 필요한 만큼 있거나 혹은 상충되는 정보가 있는 경우도 있다. 설계는 의사소통을 많이 해야하는(communication-intensive) 작업이다.

기계공학 설계

• 기계공학 설계는 기계공학의 모든 전공분야가 서로 연관(couple)괴어 내포되어 있다.

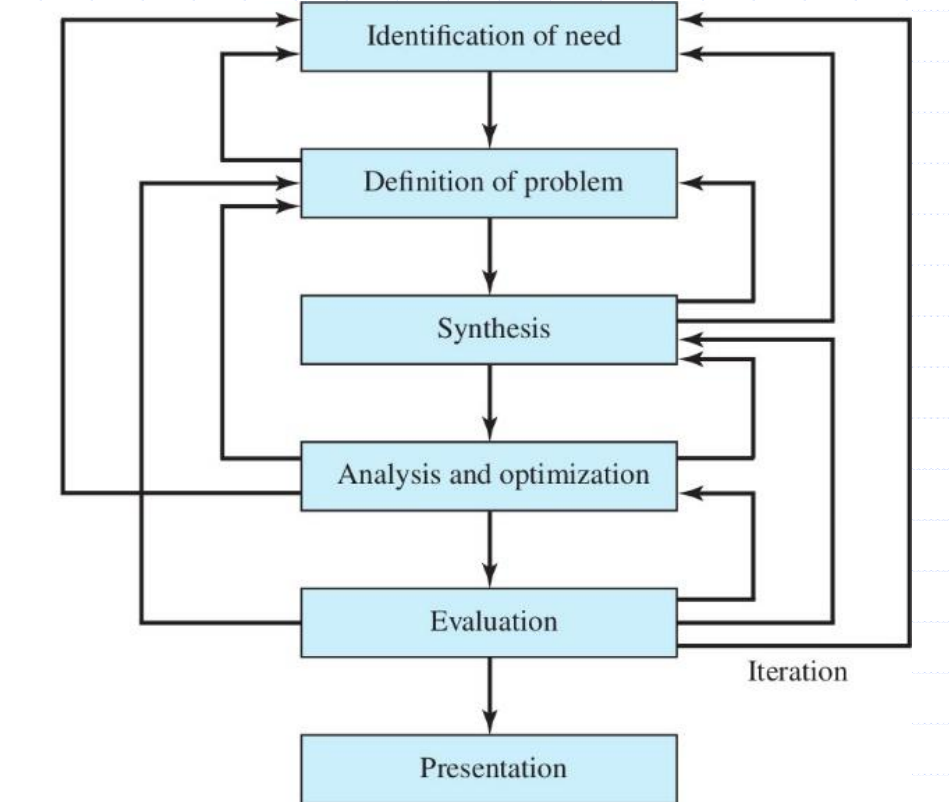

설계과정의 단계와 상호작용

• 설계과정은 일반적으로 필요성의 인식으로부터 시작된다. 필요성이란 약간의 불만, 불편한 또는 무엇인가 옳지 않은 것을 감지하는 것이기 때문에 필요성의 인식(recognition of the need)과 필요성을 표현하는 것은 매주 창조적인 활동을 필요로한다.

• 문제의 정의(definition of problem)는 보다 구체적이며 설계 제품에 대한 모든 세부 사양(specifications)을 포함해야 한다.

• 가능한 모든 시스템 요소를 연결하는 방법의 총합(synthesis)은 때때로 개념의 발명(invention of the concept) 또는 개념 설계(concept design)라 일컬어진다.

• 해석과 최적화(analysis and optimization) 단계는 수학적 해석을 가능하게 하는 시스템에 대한 단순화된 모델을 필요로 한다. 우리는 이러한 모델을 수학적 모델이라고 한다.

• 평가(evaluation)는 일반적으로 실험실 수준의 시제품(prototype)을 이용한 실험을 통해 수행된다.

• 발표(presentation)는 설계안에 대해 타인과 의견교환(communication)을 하는 것으로 설계자 스스로를 파는 것이다.

• 설계 시 고려 사항

설계시 고려사항이라는 표현은 흔히 부품 또는 전체 시스템의 설계에 영향을 미치는 어떤 특성을 일컫는다.

- 가능성(Functionality) 2. 강도/응력(Strength/Stress) 3. 비틀림/처짐/강성(Distortion/Deflection/Stiffness) 4. 마모(Wear) 5. 부식(Corrosion) 6. 안전성(Safety) 7. 신뢰성(Reliability) 8. 제조성(Manufacturability) 9. 유용성(Utility) 10. 가격(Cost) 11. 마찰(Frition) 12. 무게(Weight) 13. 수명(Life) 14. 소음(Noise) 15. 외관(Styling) 16. 형상(Shape) 17. 크기(Size) 18. 제어(Control) 19. 열적 특성(Thermal properties) 20. 표면 처리(Surface) 21. 윤활(Lubrication) 22. 시장성(Marketability) 23. 유지보수(Maintainance) 24. 부피(Volume) 25. 책임(Liability) 26. 재생/재활용(Remanufacturing/Resource recovery)

상기한 여러 특성들의 상대적인 중요도는 제품에 따라 다르다.

설계의 경제성

설계결정과정(design decision process)에서 가격에 대한 고려는 매우 중요한 역할을 하므로 전체 설계 항목에 대한 학습 못지않게 가격 요소에 대한 학습에도 많은 시간을 할애해야 한다.

• 규격품(Standard sizes)

만약 동일하게 기능을 함에도 불구하고 엔지니어가 권장 치수인 50mm 또는 60mm 사각 단면봉(bar) 대신 53mm 사각 단면봉을 지정한다면 이는 제품 가격을 인상시키는 요인이 된다.

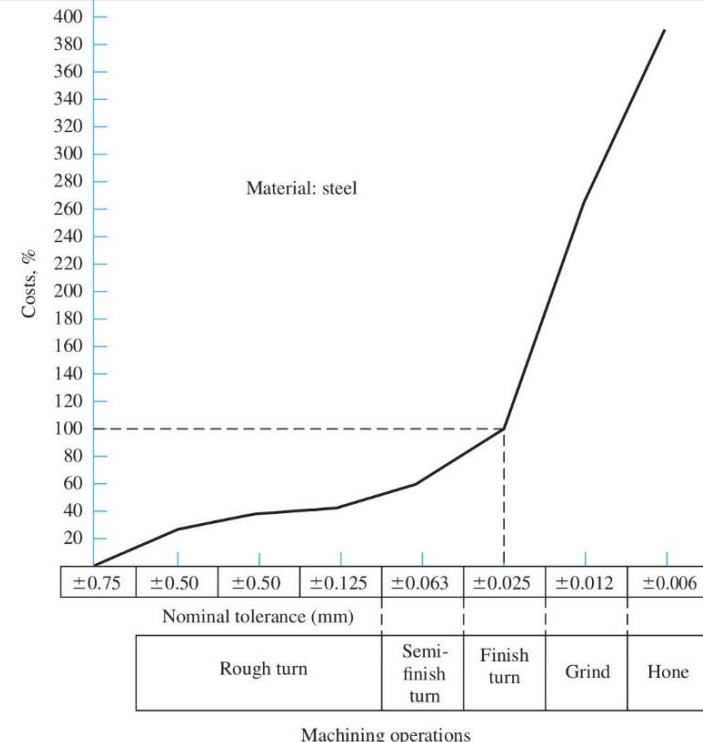

• 큰 공차(Large tolerances)

허용 공차가 큰 부품은 생산 시 생산성이 높은 기계를 이용할 수 있기에 생산 비용을 크게 감소시킬 것이다. 또한 검사과정에서 불합격률도 저하되며 조립하기도 쉬워진다.

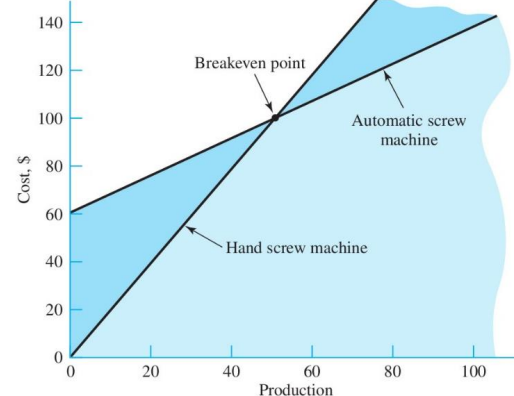

• 손익분기점(Breakeven points)

어떤 제품설계에 2개 이상의 설계안이 제안되어 이를 가격 측면에서 비교해야 하는 경우에는 생산량, 조립 라인의 속도 또는 기타 다른 사항 등과 같은 여러 조건에 의해 결정되는 경우가 많다.

• 비용 견적(Cost estimates)

상대적인 가격 통계를 얻기 위한 여러 방법이 있으며 이를 통해 2개 이상의 설계안을 대략적으로 비교할 수 있다. 어떤 경우에는 설계자의 판단력을 필요로 한다.

안전성과 제조물 책임

제조물 책임이란 제품의 생산자가 제품의 결합으로부터 야기된 그 어떤 샅애나 위험에 대해 법적인 책임을 져야 한다는 것이다. 제조물 책임을 방지하는 최선의 방법으로 해석과 설계, 품질관리 및 종합적인 시험 등 일련의 공학적 좌정을 철저히 해야한다.

응력과 강도

강도(strength)는 재료나 기계요소의 고유한 특성(property)이다. 요소의 강도는 재료의 선택, 처리, 공정에 의해 영향을 받는다.

불확실성

불확실성은 어디에나 존재하므로 설계에서 이를 고려해야 한다. 엔지니어들은 불확실성을 잘 감안해야 한다. 불확실성은 항상 변화를 수반한다. 재료 물성치, 하중의 변화, 제작의 정확성 그리고 수학적 모델의 타당성은 설계자들의 관심 사항이다.

불확실성을 고려하는 수학적 방법이 있는데 주된 기업들이 결정론적 방법과 통계적 방법이다. 결정론적 방법은 기능상실변수(기능상실하중)와 최대허용번수(최대허용하중)의 절대적인 불확실성에 근거하여 설계계수(desigh factor) 개념을 이용한다. 여기서 변수로는 하중, 변형 등이 이용될 수 있다. 최종적으로는 설계계수 $n_d$는 다음과 같이 정의된다.

$n_d = \frac{loss-of-function\,parameter(기능상실되는 값)}{maximum\,allowable\,parameter(최대 허용값)}$

만약 변수가 하중이라면 최대허용하중은 다음과 같이 구한다.

Maximum allowable load $= \frac{loss-of-function load}{n_d}$

설계계수와 안전계수

설계가 종료된 후, 실제 최종 설계계수 값은 표준 크기 부품 적용으로 인한 치수 변화 혹은 설계계수를 적용하여 구한 부품을 적용하는 대신 다른 좋은 기성품을 적용하는 등의 변경으로 인해 변할 수 있다. 따라서 이 계수는 안전계수($n$)라고 일컬어진다. 안전계수와 설계계수의 정의는 동일하지만 일반적으로 수치적으로 다르다.

응력이 하중에 선형비례하지 않을 수 있기에, 기능상실 변수로 하중을 사용하는 것은 허용되지 않을 수 있다. 따라서 응력과 조건에 맞는 강도를 이용하여 설계 계수를 표현하는 것이 보다 일반적이며, 그러므로 다음과 같이 표현될 수 있다.

설계 계수: $n_d = \frac{loss-of-function\,strength}{allowable\,stress} = \frac{S}{\sigma\,(or\,\tau)}$

설계계수(design factor)는 설계 초기에 의도한 계수를 나태내며, 안전계수(factor of safety)는 실제 설계에서 얻어진 값을 의미한다.

• 하중과 응력이 비례하는 경우, $n_d = \frac{S(loss-of-function)}{\sigma(allowable)} = \frac{strengh}{stress}$

• 하중과 응력이 비례하지 않는 경우, $n_d = (\frac{strength}{stress})^{3}$ for spheres in contact(접촉구) , $n_d = (\frac{strength}{stress})^{2}$ for cylinders in contact

신뢰성과 파손 확률

설계에 대한 신뢰성 방법(reliability method)이란 응력분포와 강도 분포를 얻고, 허용 가능한 합격률을 달성하기 위해 이 두가지를 연관시키는 것이다. 기계요소가 사용 중 파손되지 않을 확률에 대한 통계적 측정을 그 요소의 신뢰도 혹은 신뢰성(reliability)이라 하고, 파손 확률(probability of failure) $P_f$로 표현할 수 있다.

• 파손 확률

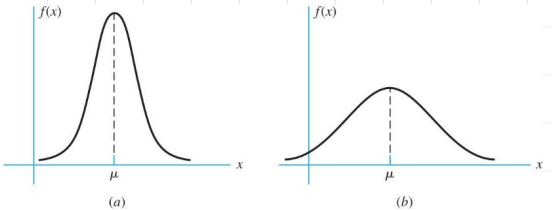

파손 확률 $P_f$는 주어진 값 범위 내의 사건 분포를 나타내는 확률밀도함수(probability density function: PDF)를 이용해서 구할 수 있다. 연속 가우스(정규)분포는 평균 $\mu_x$와 표준편차 $\hat{\sigma_x}$의 항으로 표현되는 확률밀도함수의 중요한 분포이다.

$f(x) = \frac{1}{\hat{\sigma_x}}$exp$[-\frac{1}{2}(\frac{x - \mu_x}{\hat{\sigma_x}})^{2}]$

종 모양의 곡선은 표준편차 값이 작을 경우에는 높고 좁으며, 큰 표준편차 값을 가진 경우에는 낮고 넓다. 각 곡선 아래의 면적은 1임을 유의해야 한다. 즉, 모든 사건이 발생할 롹률은 100%이다.

• 신뢰성

신뢰성 R은 다음과 같이 표현될 수 있다.

$R = 1 - p_f$

여기서$p_f$는 파손 확률로 전체 경우에 대한 파손 횟수를 의미한다. ($0\leq R < 1$) 신뢰성$R = 0.90$이라면 이는 부품이 파손 없이 의도된 기능을 수행할 가능성이 90%라는 것을 의미한다.

댓글남기기