11장 베어링

Updated:

베어링의 종류

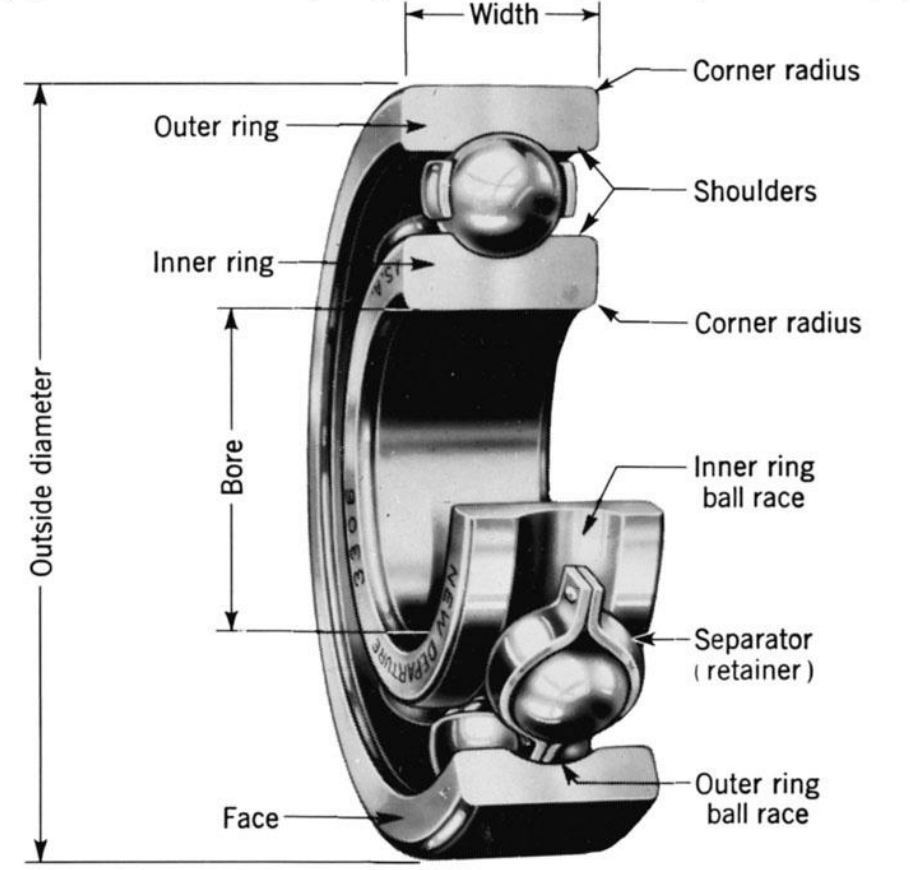

베어링은 순수한 반지름방향 하중, 순수한 축방향 하중 또는 두 가지 하중의 조합을 감당하도록 제작된다. 볼베어링의 명칭은 베이렁의 네 가지 핵심적인 부품과 함께 다음에 나타나 있다.

베어링의 네 가지 핵심적인 부품은 외륜(Outer ring), 내륜(Inner ring), 볼/구름 요소(Ball), 분리자(seperator, 리테이너(retainer))이다. 저렴한 베이링에는 가끔 분리자가 빠져있는데, 이것은 요소들을 분리시켜 마찰접촉이 발생하지 않도록 하는 중요한 역할을 담당한다.

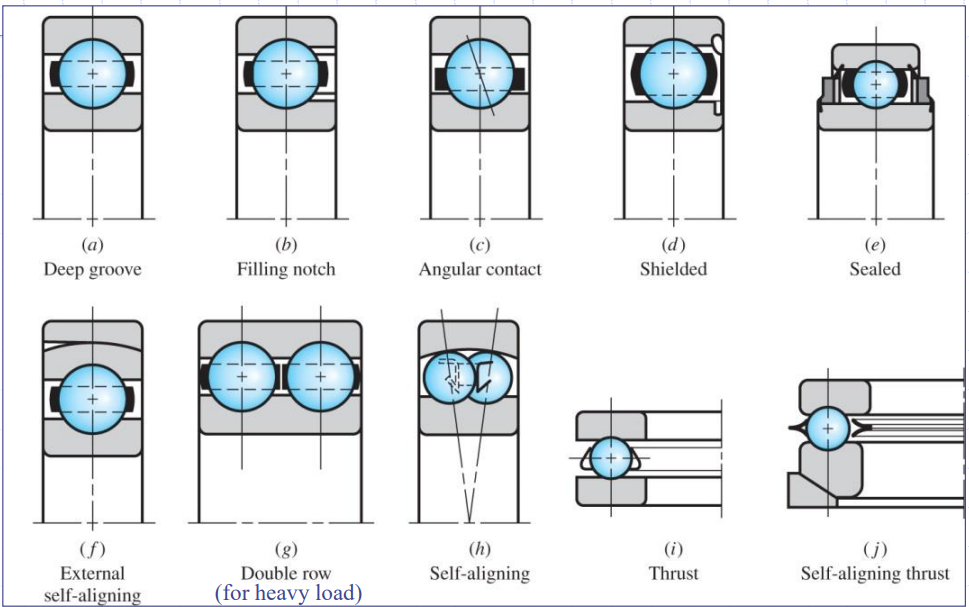

다음은 생산되고 있는 다양한 표준 베어링 중 몇가지를 보여준다.

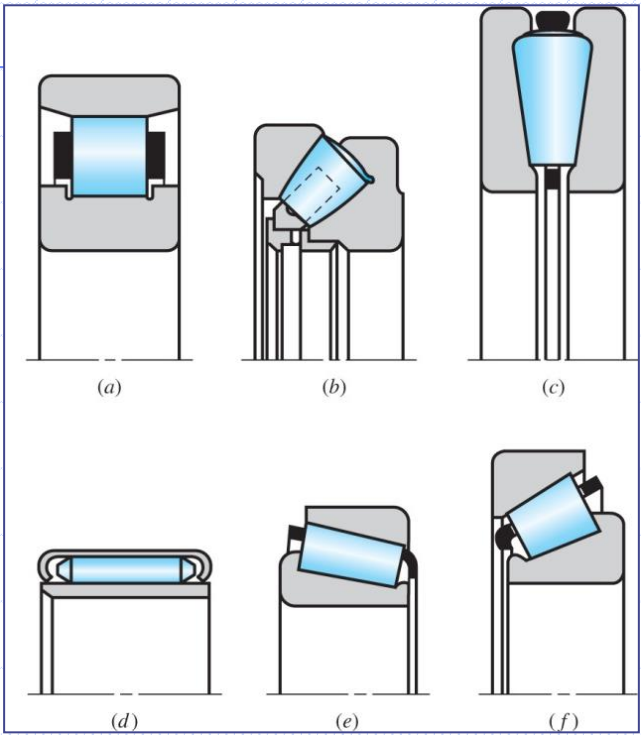

다양한 표준 롤러 베어링 중 몇 가지를 나타냈다.(a: 원통형 롤러, b: 구면 출력 롤러, c: 테이퍼 출력 롤러, d: 니들, e: 테이퍼 롤러, f: 깊은 경사각 테이퍼 롤러)

원통 롤러 베어링(straight roller bearing, a)은 접촉면적이 크기 때문에 동일한 크기의 볼베어링 보다 더 큰 반지름방향 부하를 견딜 수 있다. 그러나 그것은 내외륜과 롤러의 거의 완벽한 기하를 요구하는 단점을 갖고있다. 이런 이유 때문에 리테이너(retainer)는 두꺼워야 한다. 물론 원통 롤러 베어링은 축방향 하중은 지탱하지 못한다.

많은 특수 목적용 베어링이 제작되며, 또한 특정 등급의 기계류를 위한 베어링이 제작되기도 한다. 이러한 베어링 중 대표적인 것은 다음과 같다.

- 고정밀도를 가지며, 스테인리스 스틸과 고온용 재료로도 만들어지는 정밀기계용 베어링

- 분리자가 없고, 때로 스탬필 가공으로 만든 금속판재 내외륜으로 구성된 비정밀 베어링

- 회전이나 직선운동 또는 두 가지 운동이 모두 가능한 볼 부싱

- 유연한 롤러로 만들어진 베어링

베어링의 수명

구름베어링의 볼이나 롤러가 구를 때에는 내륜, 구름요소 그리고 외륜에 접촉응력이 발생한다. 접촉요소의 축방향 곡률이 반지름방향의 곡률과 다르기 때문에, Hertz 식에서보다 이러한 응력들을 나타내는 식이 더 포함되어 있다. 베어링이 청결하고 적정히 윤활되어 있으며, 녹이나 먼지의 유입에 대해 밀봉되어 있으며, 이러한 상태가 유지되며, 적정 온도에서 작동한다면, 파손의 유일한 원인은 금속 필요이다. 금속 필요는 수백만 번의 응력을 성공적으로 견뎌냈다는 것을 의미하기 때문에, 정량적인 수명을 나타내는 척도가 필요하다.

미국 베어링 제작자 협회(ABMA) 표준에서는 파손의 판단기준을 최초로 발생한 피로의 징후라고 정의한다. Timken사 연구실에서 사용하는 피로의 판단기준은 면적 $6.45 \mathrm{mm}^2 = 0.01 \mathrm{in}^2$의 부스러짐(spalling)이나 구멍 파임(pittng)이다. Timken사는 이러한 피로점을 지나서도 베어링의 유용한 수명은 상당히 연장될 수 있다는 것을 관찰을 통해 알고 있다.

정격수명(rating life)은 ABMA에서 승인하고 대부분의 제작자들이 사용하는 용어이다. 공칭으로 동일한 볼이나 롤러 베어링 그룹의 정격수명은 베어링 그룹의 $90\%$가 파손기준이 발생하기 전에 도달 또는 초과하는 회전수(또는 동일한 속도에서 시간)로 정의된다.

수명 중앙값(median life)은 베어링 그룹 중 50백분위수의 수명이다. 평균수명(average life)이란 용어는 수명 중앙값의 동의어로 사용되어 왔다. 많은 그룹의 베어리을 시험해 보면, 수명 중앙값은 $L_{10}$ 수명의 4배와 5배 사이에 존재한다.

베어링의 하중과 수명

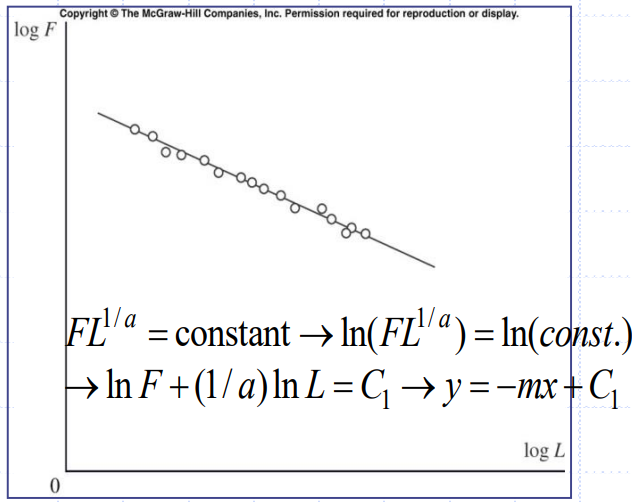

공칭으로 동일한 베어링 그룹들을 서로 다른 하중에서 수명-파손 기준의 관계에 대해 시험하면, 다음과 같은 그래프를 얻게 된다.

$FL^{1/a} = \mathrm{constant}$와 같은 형태의 회귀분석 방정식을 사용하면 다양한 종류의 베어링에 대한 수많은 시험결과는 다음과 같다.

- 볼베어링의 경우 $a = 3$

- 롤러 베어링의 경우 $a = 10/3$

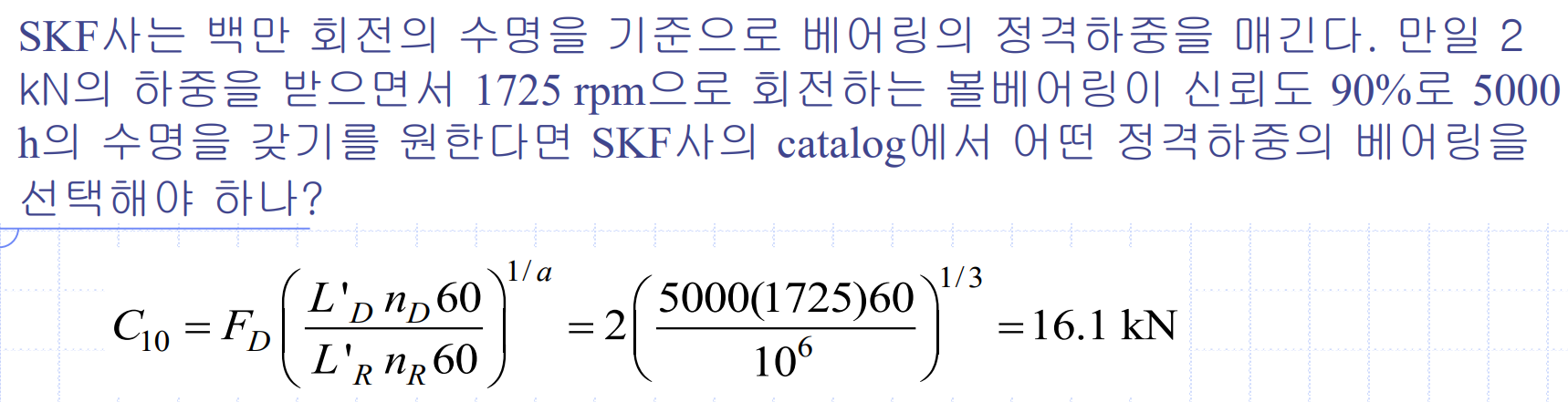

카탈로그 정격하중(catalog load rating)은 베어링 제작자가 정한 정격수명(rating life)에서 베어링 그룹 중 $10\%$가 파손되는 반지름방향 부하로 정의한다. 카탈로그 정격하중을 $C_{10}$으로 표시한다. 카탈로그 부하용량은 제조사의 정격수명이 $10^6$회전수인 경우, 기본 동정격 하중(basic dynamic load rating) 또는 기본 정격 하중(basic load rating)이라 한다. 이렇게 짧은 수명에서 파손을 야기하는 데 필요한 반지름방향 부하는 비현실적으로 클 것이다.

주어진 응용에서 베어링을 선택할 때에는, 원하는 부하와 수명 요구조건을 카탈로그 정격수명에 대응하는 카탈로그 정격하중과 연결시키는 것이 필요하다.

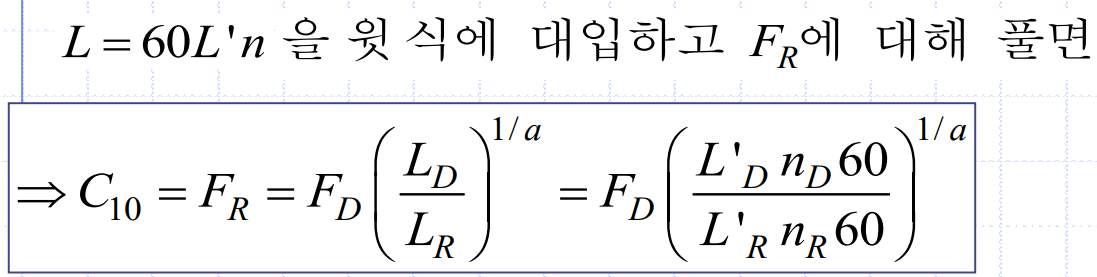

여기서 1과 2는 부하와 수명 조건의 어느 집단을 의미한다. 1을 카탈로그 정격하중과 정격수명, 2를 응용에서 요구하는 부하와 수명으로 연결하면, $F_RL_R^{1/a} = F_DL_D^{1/a}$와 같이 쓸 수 있다. 여기서 $L_R$과 $L_D$의 단위는 회전수이며, 아래첨자 R과 D는 정격(rated)과 요구(desired)의 약자이다.

다음과 같은 방법으로 카탈로그 정격하중 $C_{10}$을 구할 수 있다.

때때로 $x_D = L_D / L_R$을 정격수명의 무차원 배수(dimensionless multiple of rating life)로 정의하면 편리하다. 다음 예제를 보자.

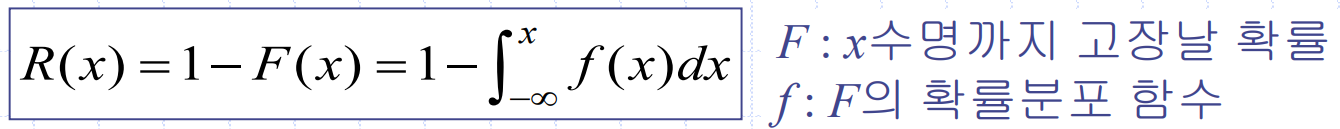

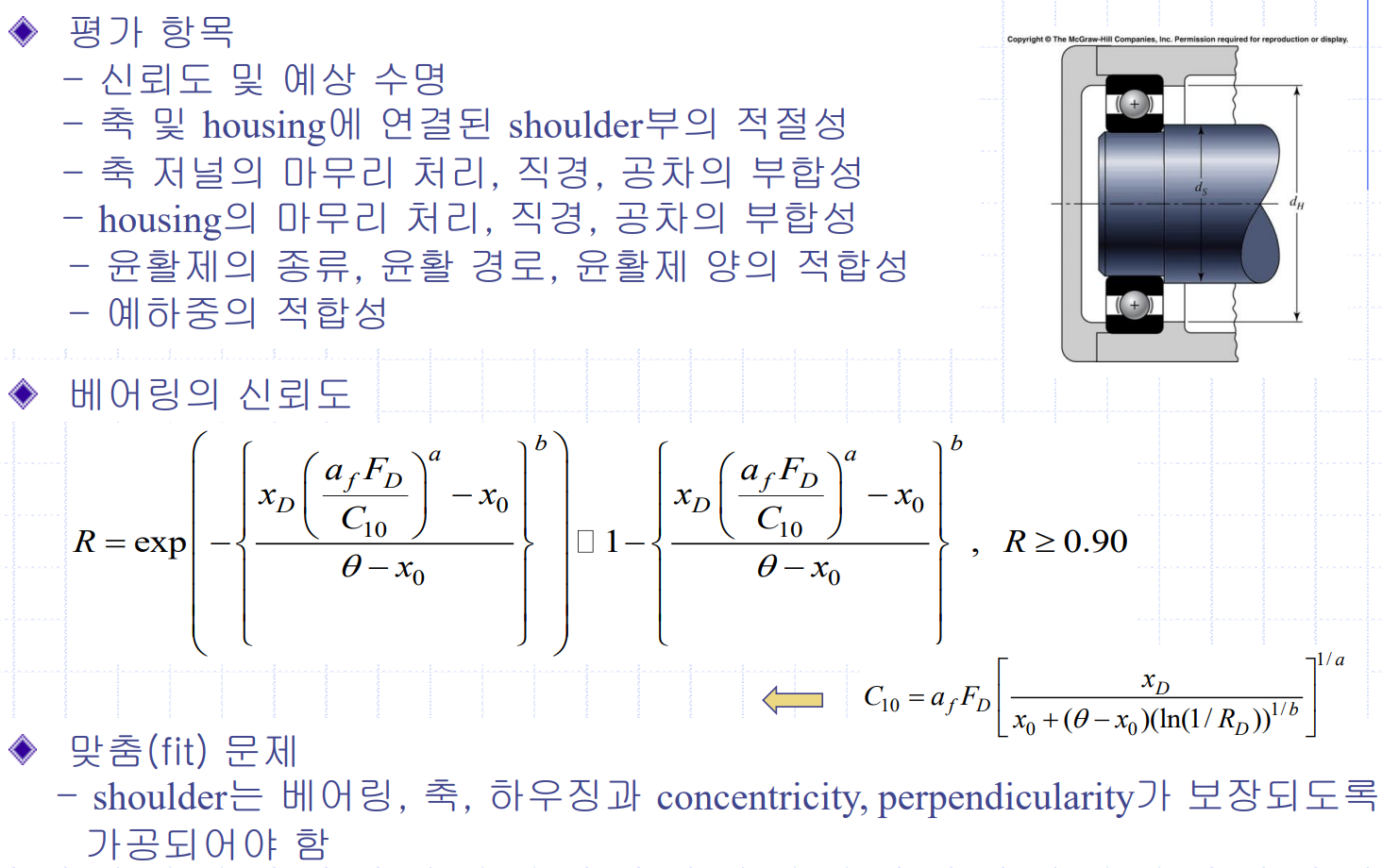

신뢰성과 수명-The Weibull 분포

일정한 하중에서 구름베어링의 수명측정분포는 오른쪽으로 치우쳐 있다. 왜도(skewness)의 양 변화에 강건하게 적응할 수 있는 능력 때문에 3-parameter Weibull 분포는 구름베어링의 신뢰성을 표현하는 데에만 사용된다. 수명 측정값 $x$의 Weibull 분포에 대한 신뢰도 $R$을 다음과 같이 정의한다.

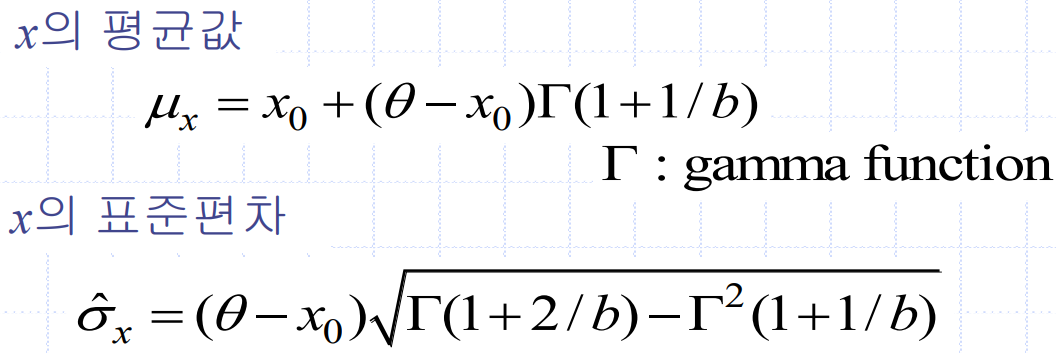

여기서 3개의 매개변수는 다음과 같다.

- $x_0$: $x$의 보장된 값 또는 ‘최솟값’

- $\theta$: 특성 매개변수. 구름베어링의 경우 $x$의 63.2121 백분위수 값에 해당

- $b$: 왜도를 제어하는 형상 매개변수. 구름베어링의 경우 $b \approx 1.5$

수명 측정은 $x=L/L_a$와 같이 무차원 형식으로 표현된다. 위 식은 다음과 같은 형식으로 나타낼 수 있다.

$x$의 평균과 표준편차는 다음과 같다.

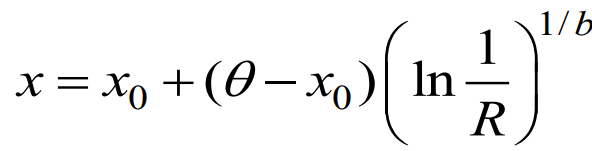

특정 요구 신뢰도가 주어졌을 때, $x$를 다음과 같이 얻을 수 있다.

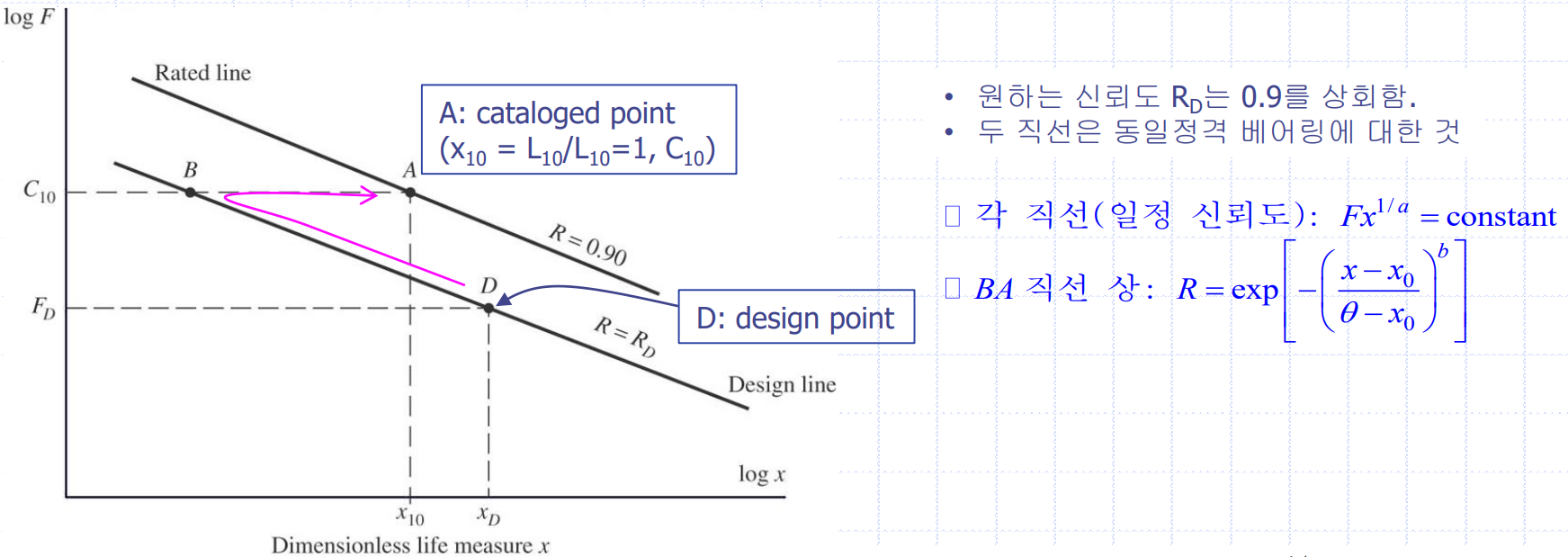

하중, 수명, 신뢰도 사이의 관계

요구되는 하중은 제조사의 시험 하중 이나 카탈로그에 표시된 것이 아니다. 요구되는 속도는 제조사의 시험 속도와는 다르며, 신뢰도에 대한 기대는 카탈로그에 나타나 있는 0.90보다 훨씬 크다. 다음은 그 상황을 표시하고 있다.

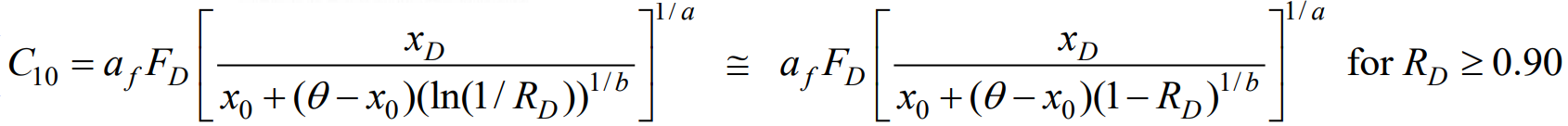

카탈로그 정보는 점A로 표시되어 있는데, 그 좌표는 $C_{10}$과 $x_{10}$의 로그값이며, 신뢰도 선 0.90 위의 점이다. 설계 위치는 점 D이며, 그 좌표는 $F_D$와 $x_D$의 로그값이며 신뢰도선 $R=R_D$위의 점이다. 설계자는 점 D로부터 점 B를 거쳐 점 A로 이동해야 한다. 이를 이용해 설계 하중에 적용계수(application factor) $a_f$를 포함시키면, $C_{10}$다음과 같이 나타낼 수 있다.

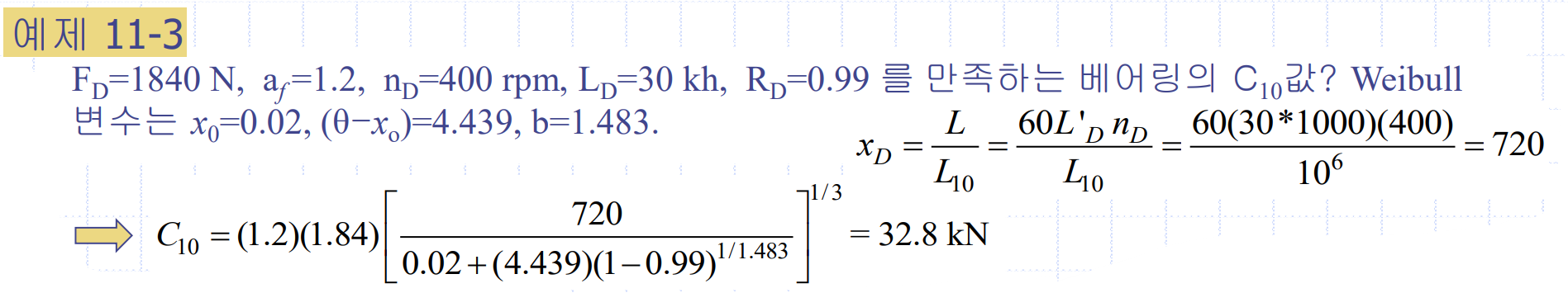

다음 예제를 보자.

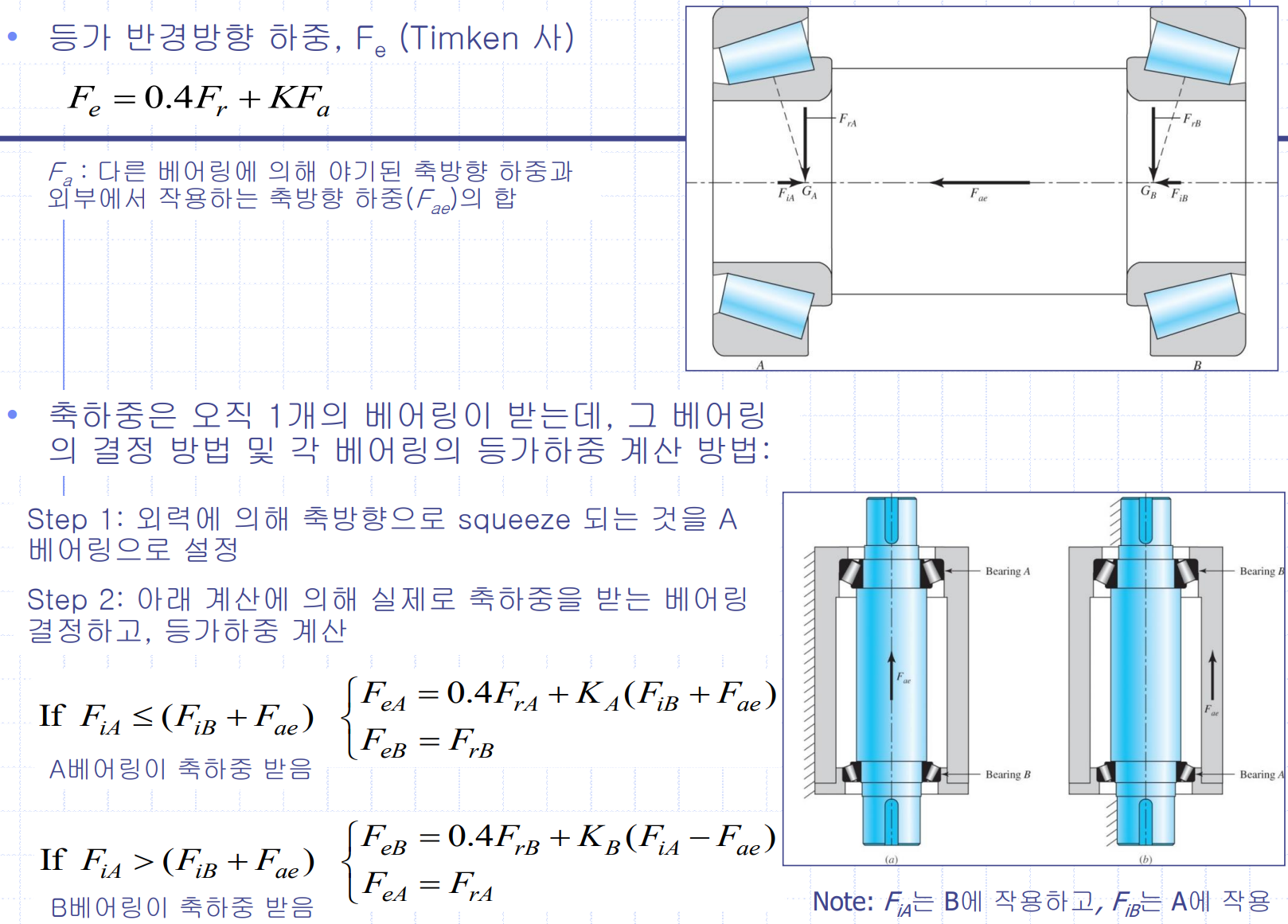

반지름방향 하중과 축방향 하중의 조합

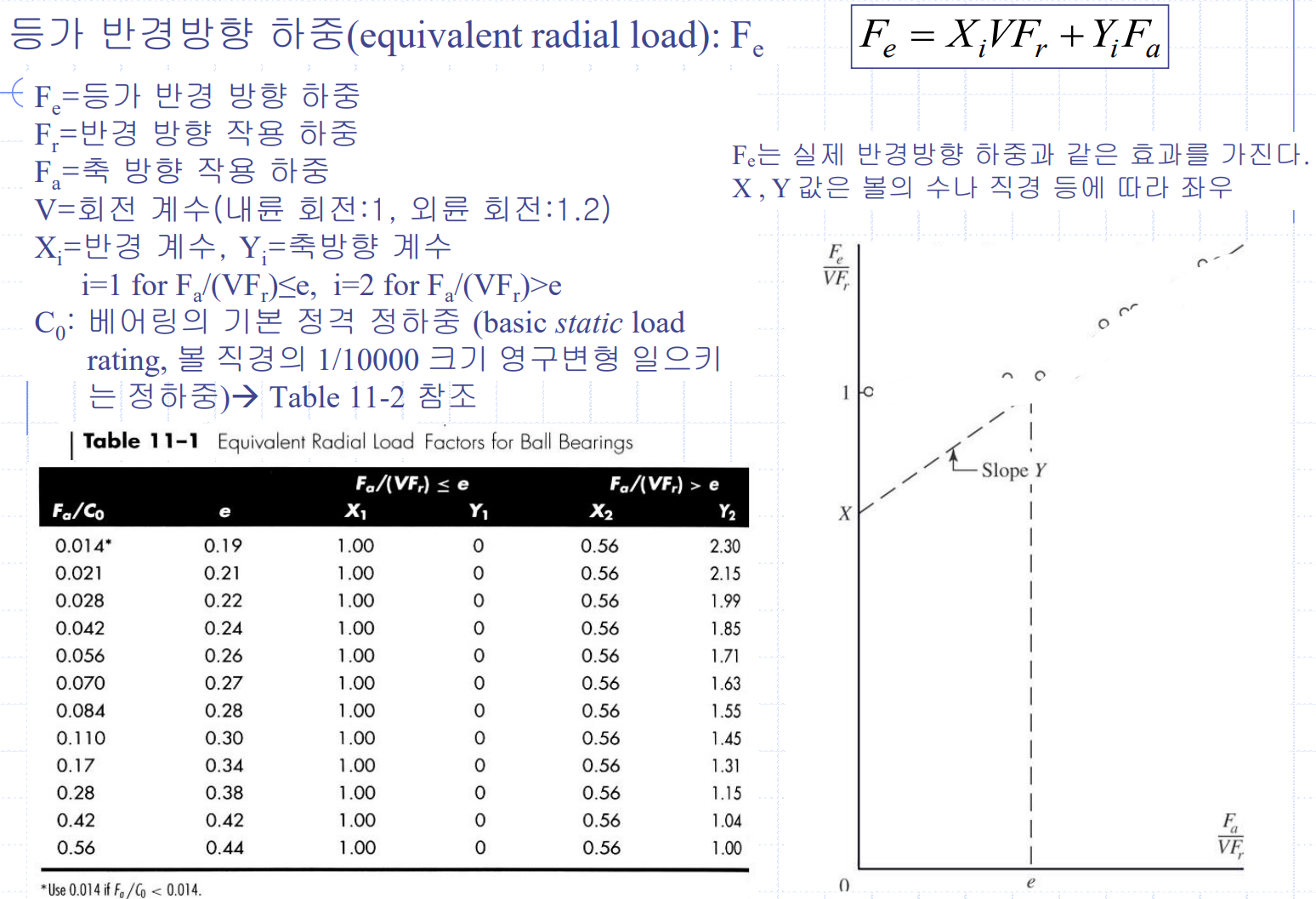

볼베어링은 반지름방향과 축방향의 하중을 지탱할 수 있다. 더욱이 하중들은 결합되어 함께 작용할 수도 있다. 등가하중은 다음과 같이 구할 수 있다.

여기서 $F_a/(VF_r) \le e$일 때에는 $i=1$이며, $F_a/(VF_r) > e$일 때에는 $i=2$이다. 기본 정정격 하중 $C_0$는 기본 동정격 하중 $C_{10}$과 함께 대부분의 베이렁 제작사의 출판물에 표로 만들어져 있다.

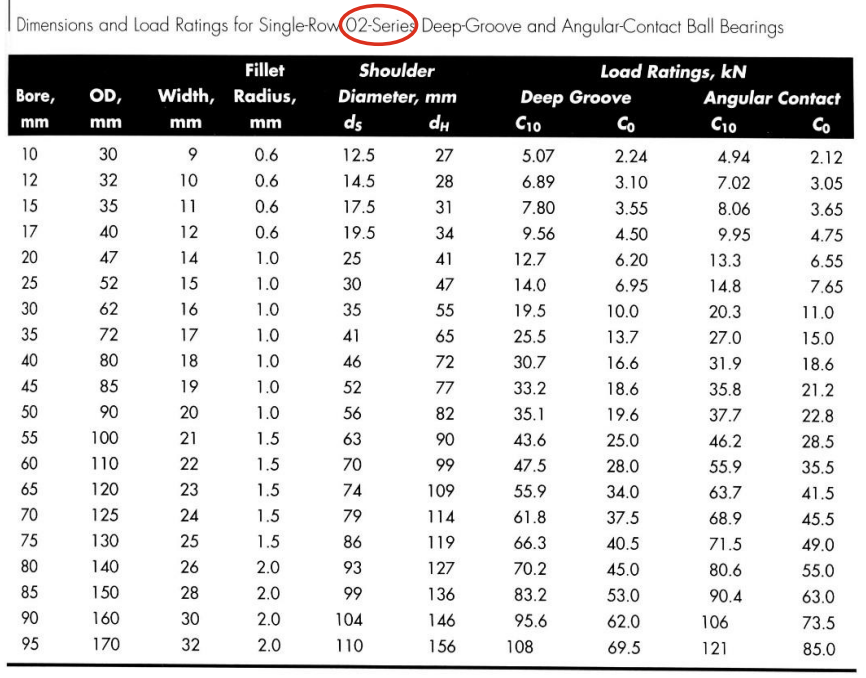

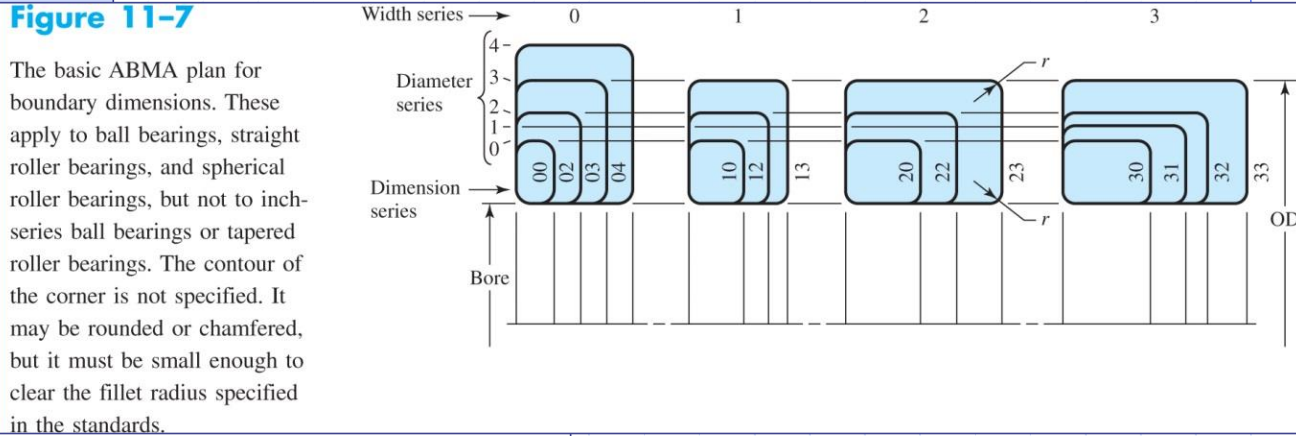

ABMA에서는 베어링의 표준 외곽치수를 제장하였는데, 여기에서 베어링의 구명, 바깥지름(OD), 폭 그리고 축과 하우징 어깨부분의 필렛(fillet) 치수를 정의한다. 기본체계에서는 미터법의 모든 볼베어링과 원통 롤러 베어링을 포함하고 있다. 그 체계는 매우 유연한데, 주어진 베어링 구멍에 대해서 폭과 바깥지름에 대한 분류가 존재한다. 또한 선택된 바깥지름도 그러한 유연성을 갖고 있는데, 특정한 바깥지름에 대해서 서로 다른 치수의 구멍과 폭을 같는 다양한 베어링을 찾을 수 있다.

ABMA 기본체계는 다음과 같다.

베어링은 치수-계열 코드(dimentionseries code)라고 불리는 두 자리 숫자를 사용하여 구분한다. 코드에서 첫 번째 숫자는 폭 계열(width series) 0, 1, 2, 3, 4, 5, 6에서 기인한다. 두 번째 숫자는 (바깥)지름 계열(diameter series) 8, 9, 0, 1, 2, 3, 4에서 따온 것이다. 치수-계열 코드는 치수를 직접적으로 나타내지 않으므로 표를 참조해야 한다.

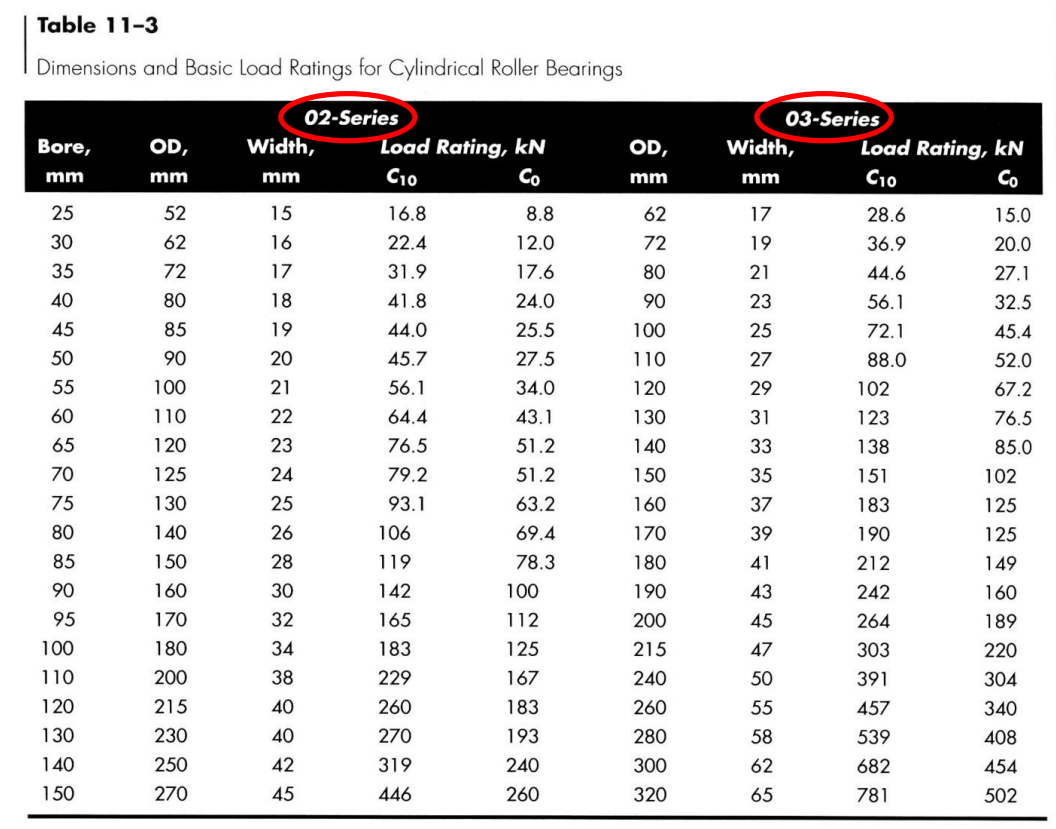

표에 나와 있는 하우징과 축의 어깨지름은 언제나 베어링에 대한 적절한 지지를 보장하고, 최대 축방향 하중을 지챙하는 것이 가능하도록 사용해야한다. 다음은 몇 가지 원통 롤러 베어링에 대한 치수와 정격하중을 나타낸다.

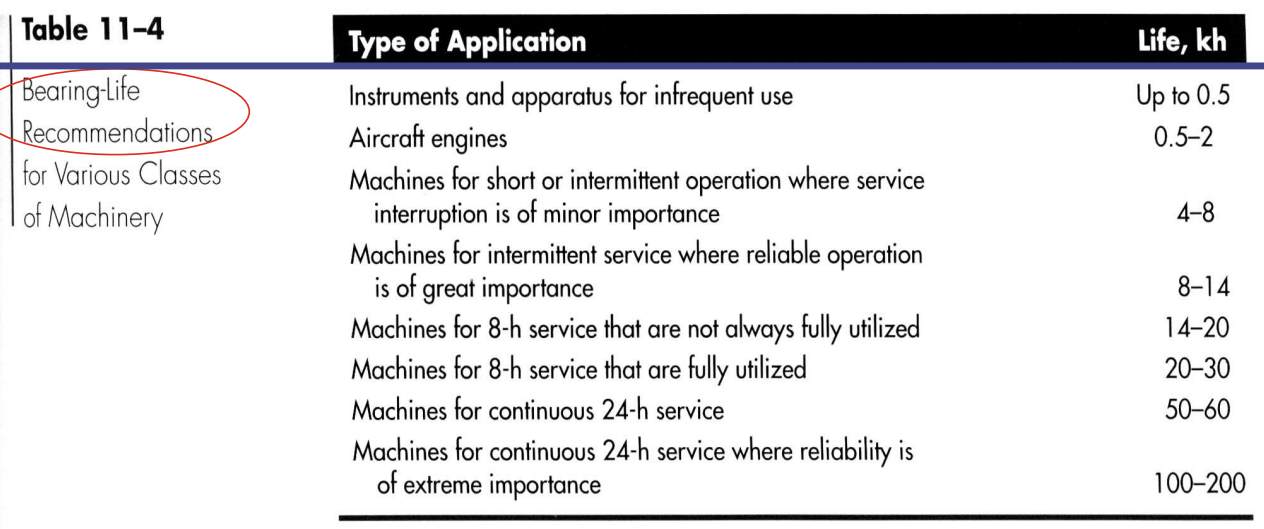

설계자의 베어링 선정을 돕기 위해 대부분의 제작자 핸드북에는 많은 등급의 기계류에 대한 베어링 수명 데이터와 함께 하중 적용계수가 포함되어 있다. 다음은 몇 가지 등급의 기계에 대한 베어링 수명에 대한 권고치가 표시되어 있다.

다음의 하중 적용계수는 안전게수와 동일한 목적으로 사용된다. 베어링을 선정하기 전에 이 값을 사용해서 등가하중을 증가시키도록 해야한다.

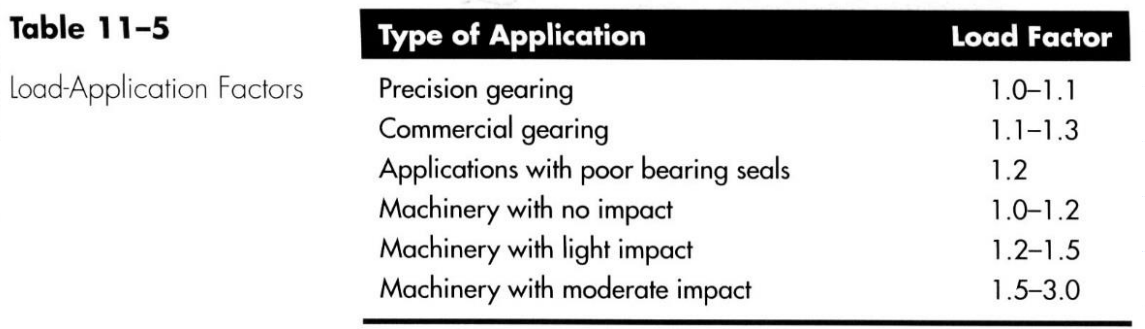

변동하중

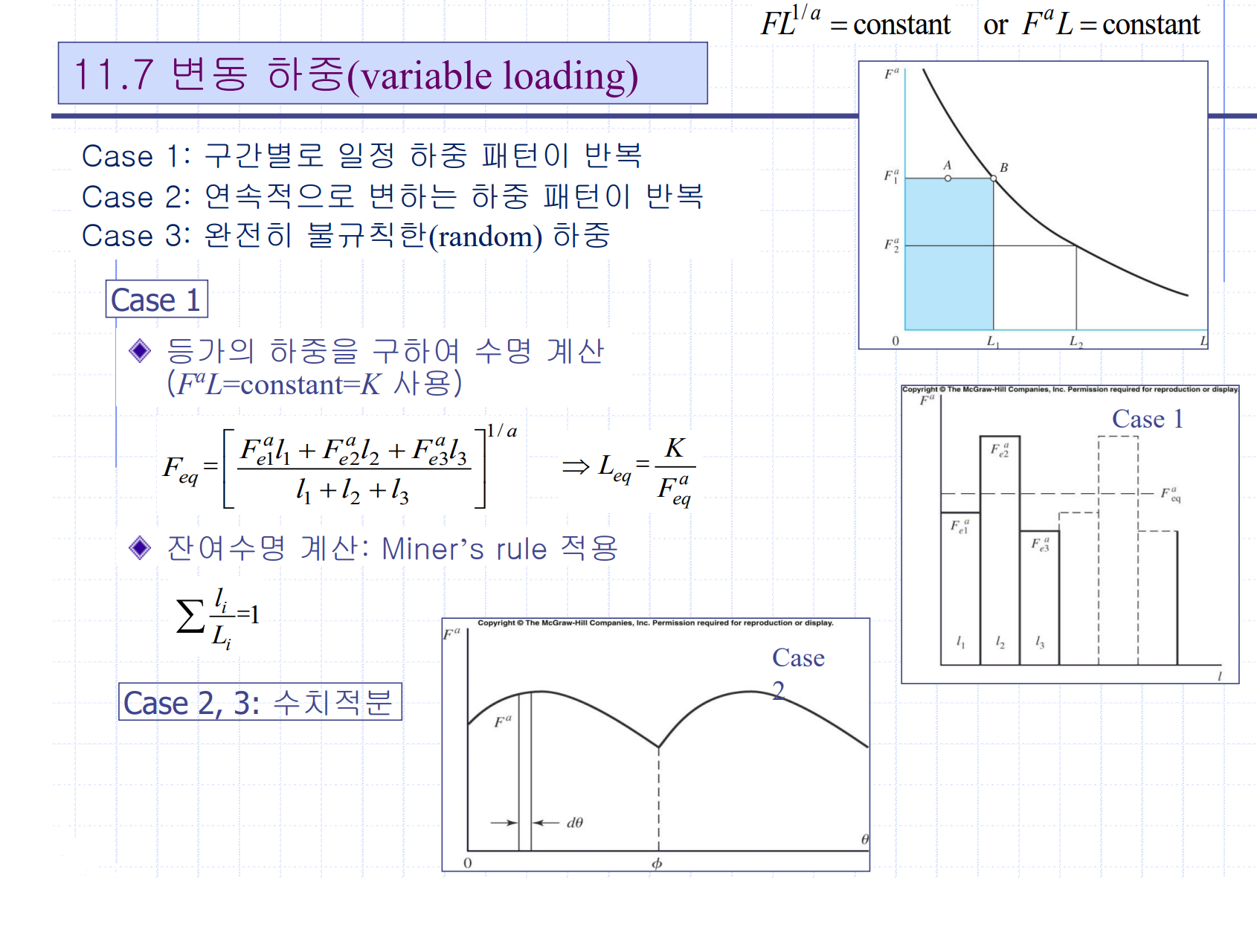

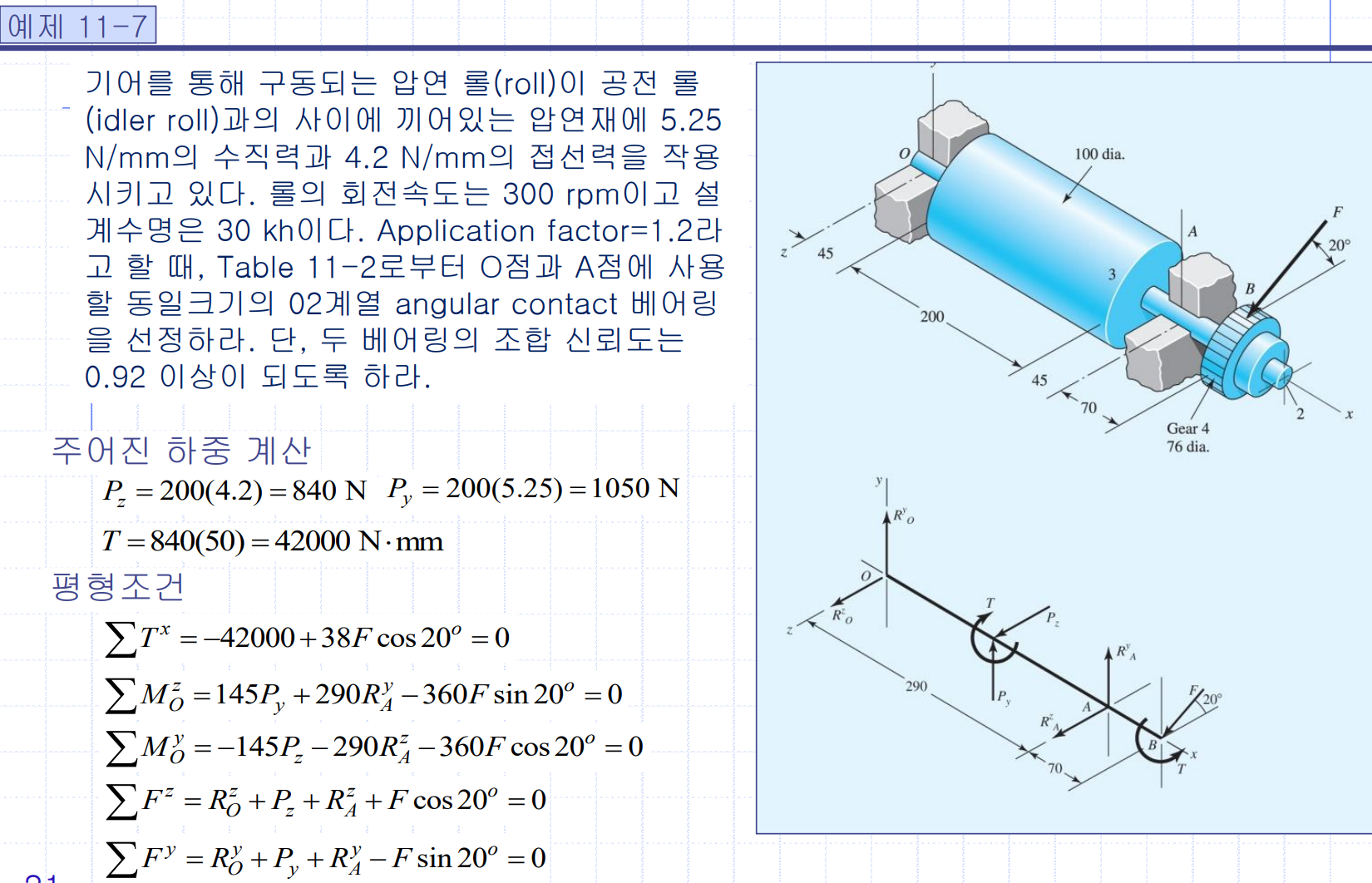

볼베어링과 원통 롤러 베어링의 선정

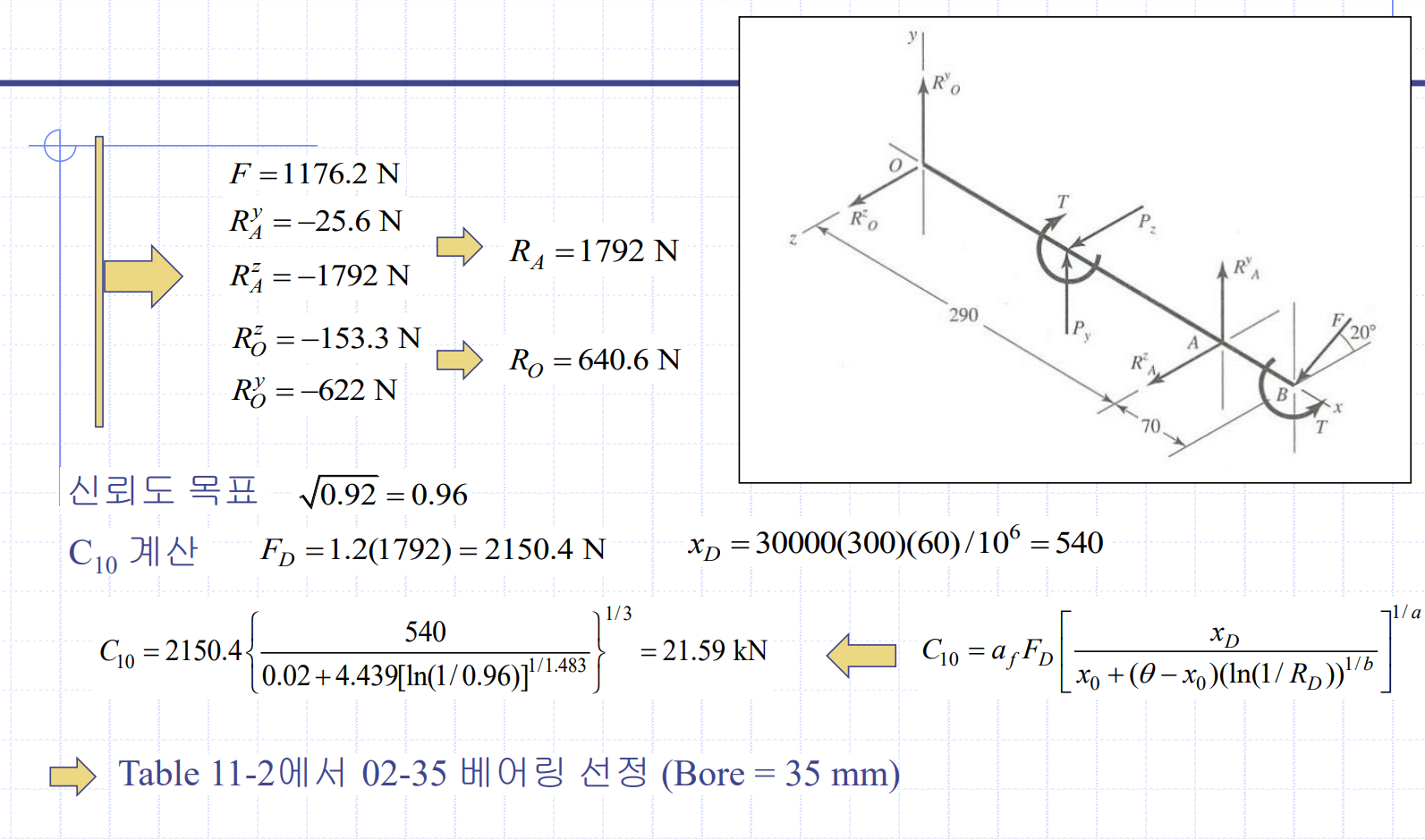

볼베어링과 롤러 베어링에 관한 정보를 충분히 가지고 있으므로, 실제로 작용하는 하중과 동일한 손상을 만들어 내는 반지름방향 정상 등가하중을 구할 수 있다. 다음 예를 보자.

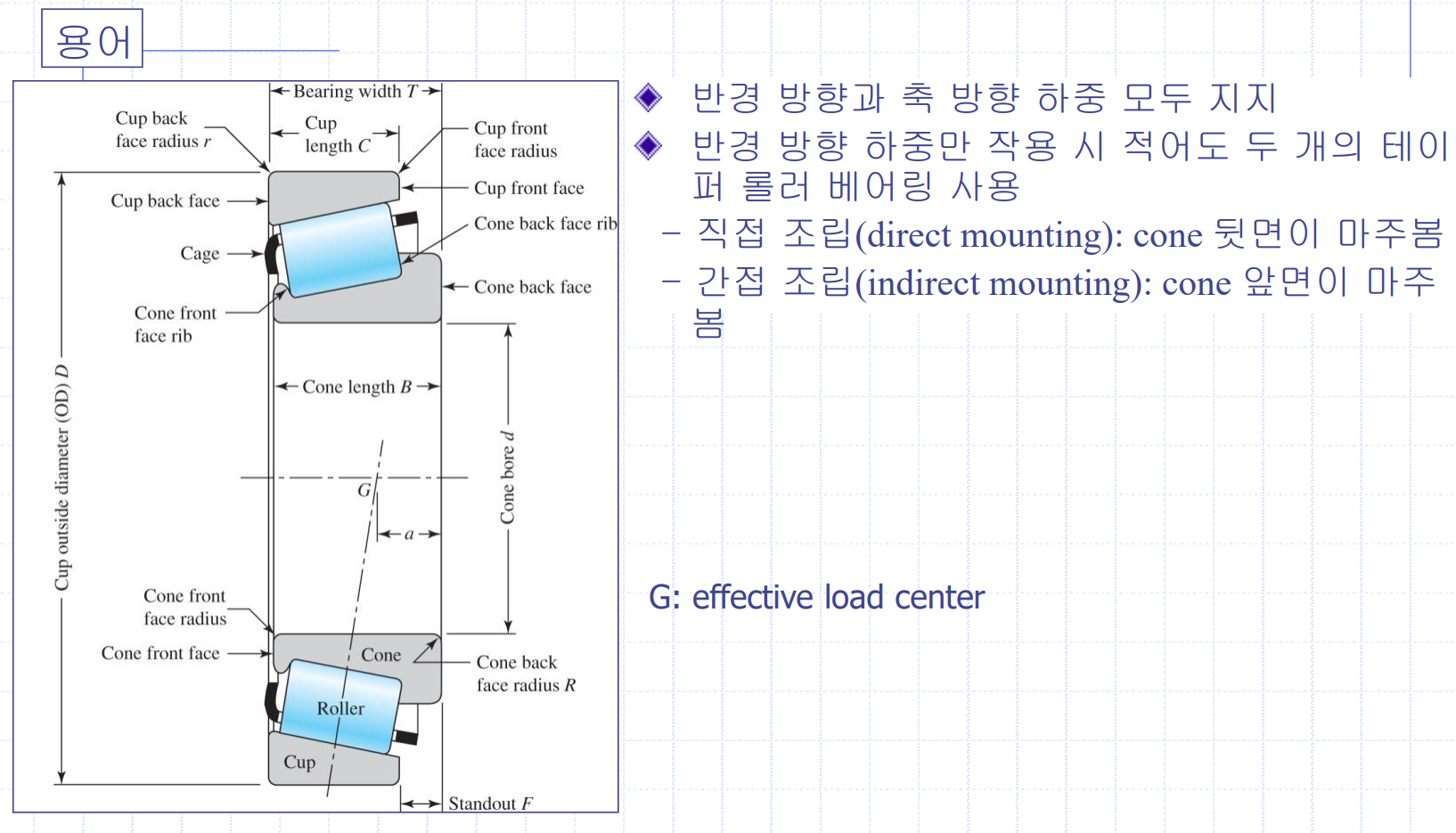

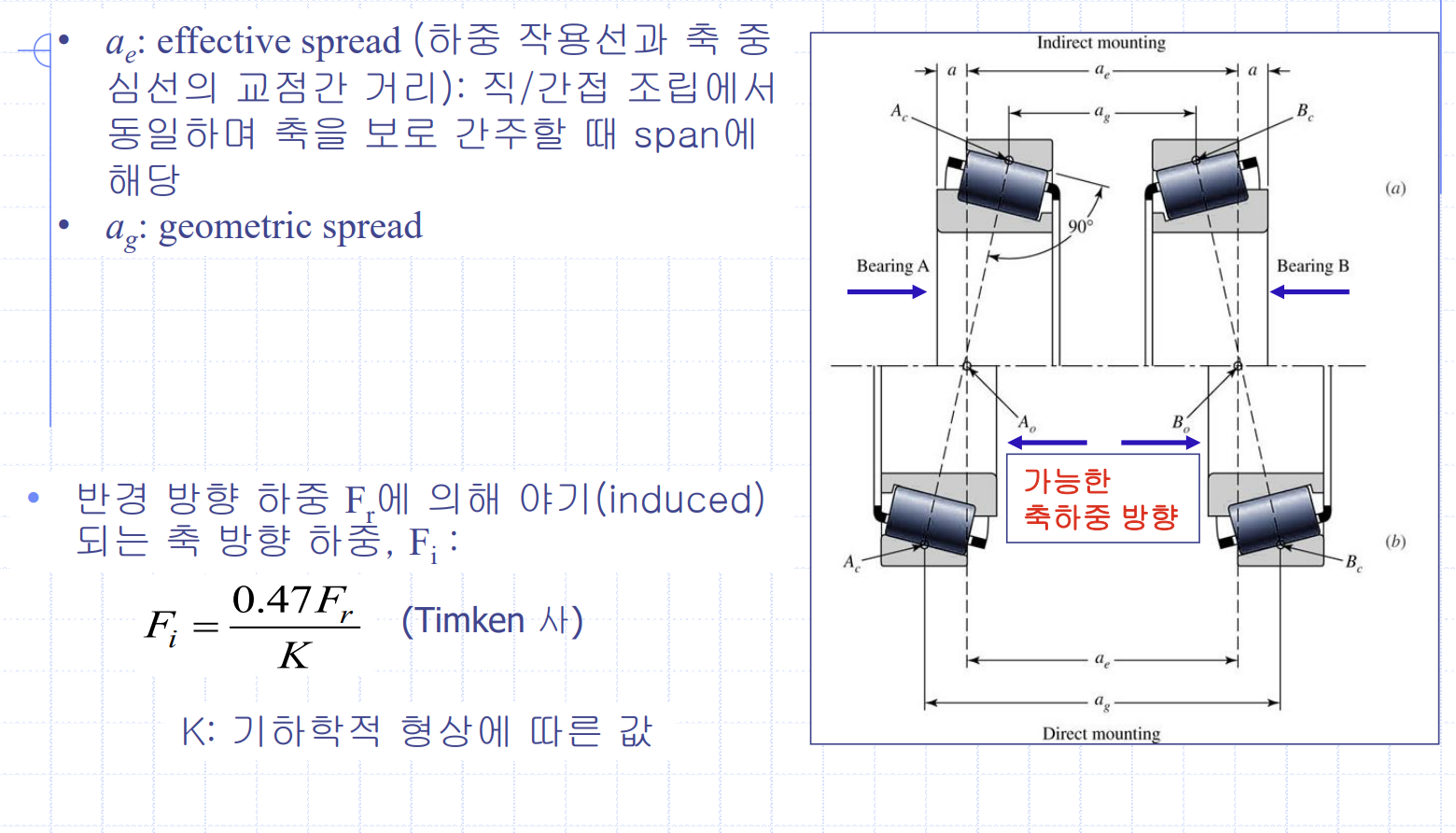

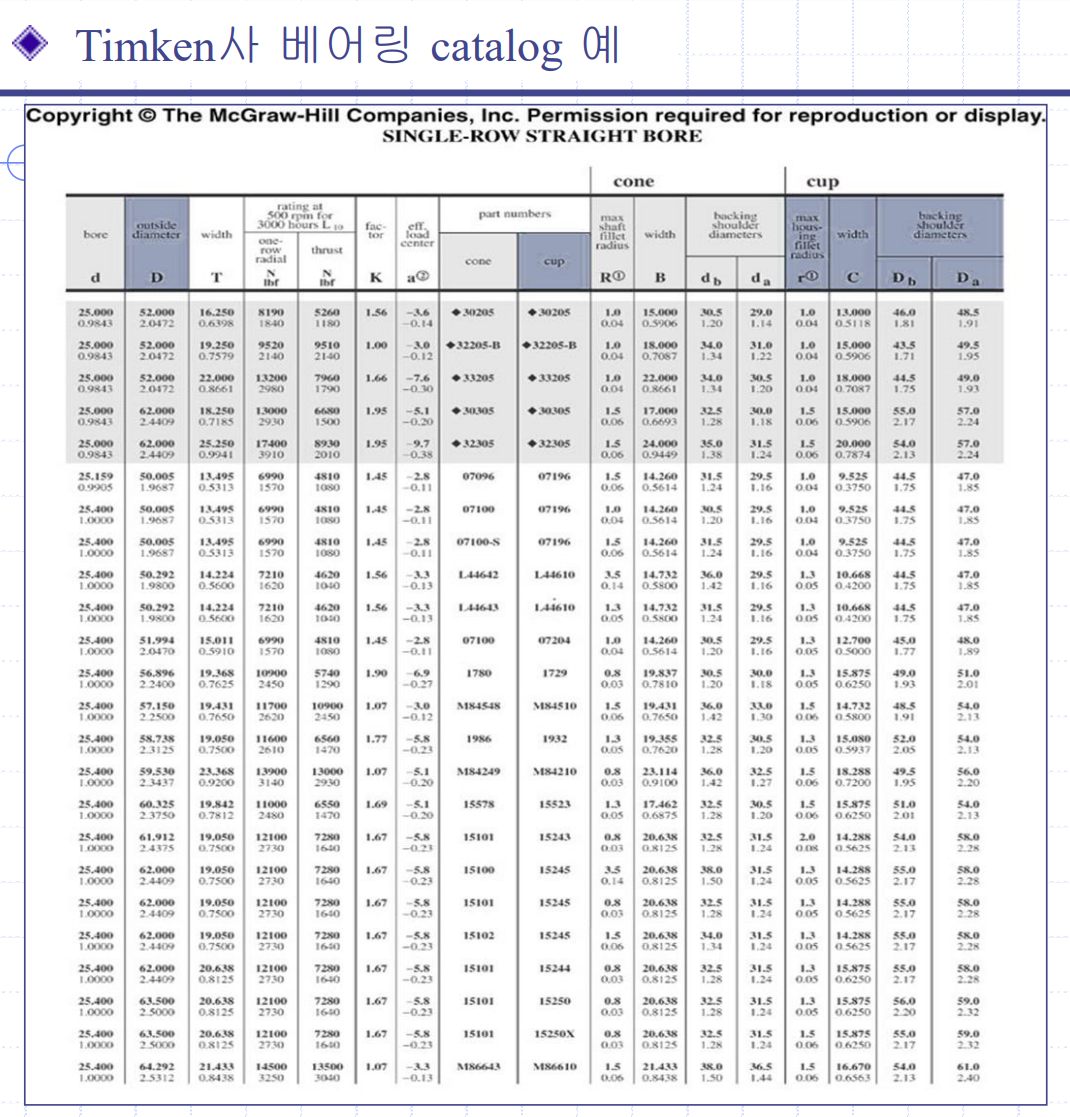

테이퍼 롤러 베어링의 선정

선정된 베어링에 대한 평가

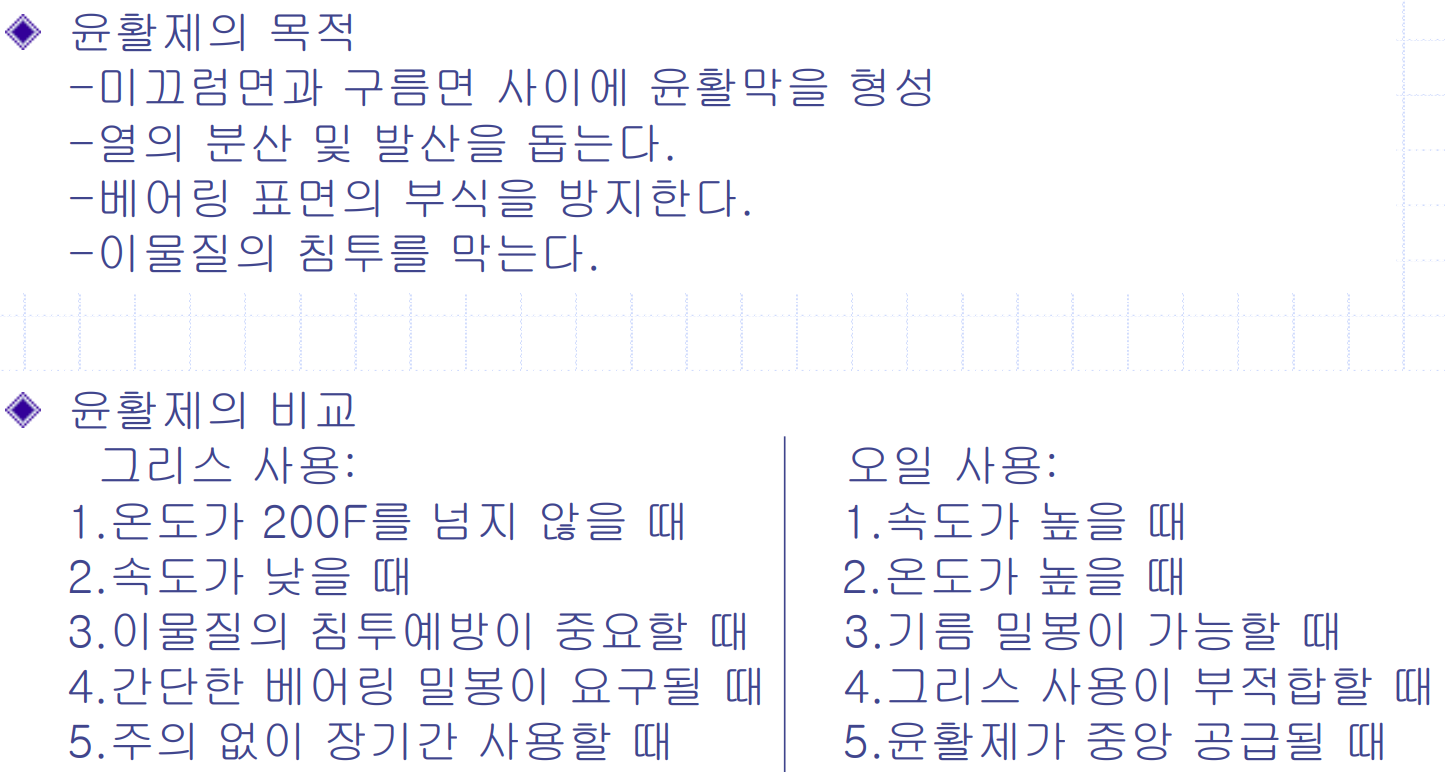

윤활

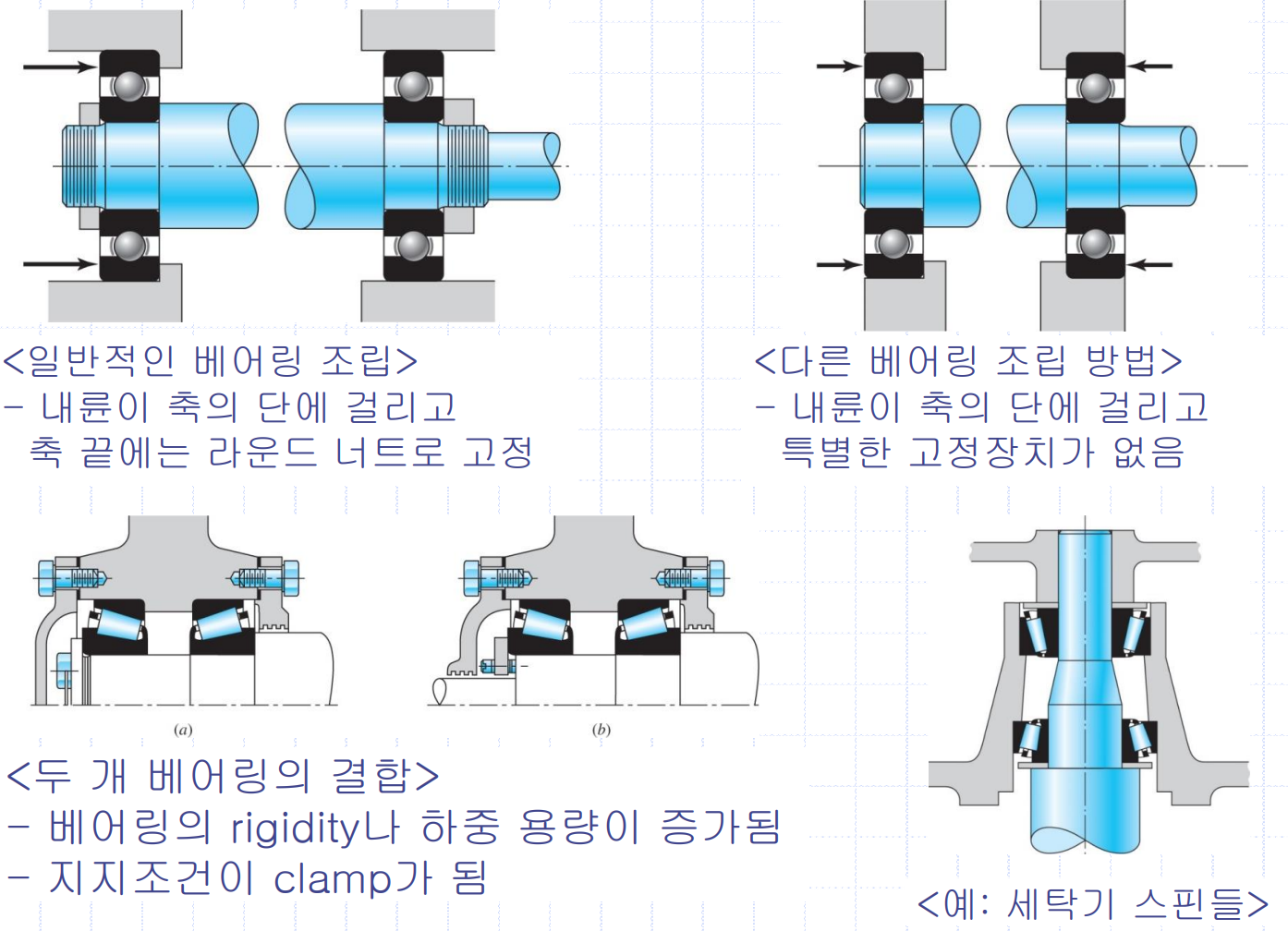

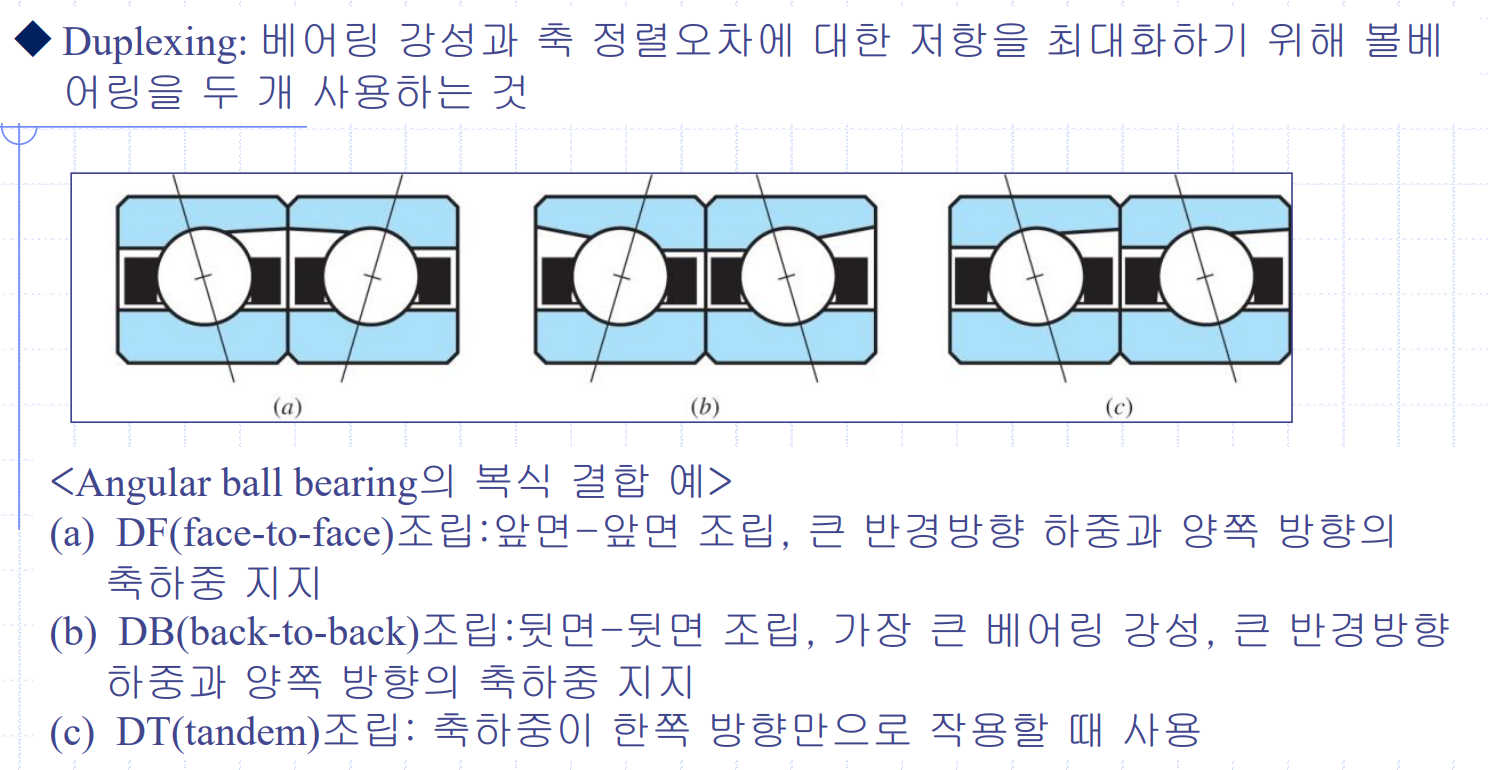

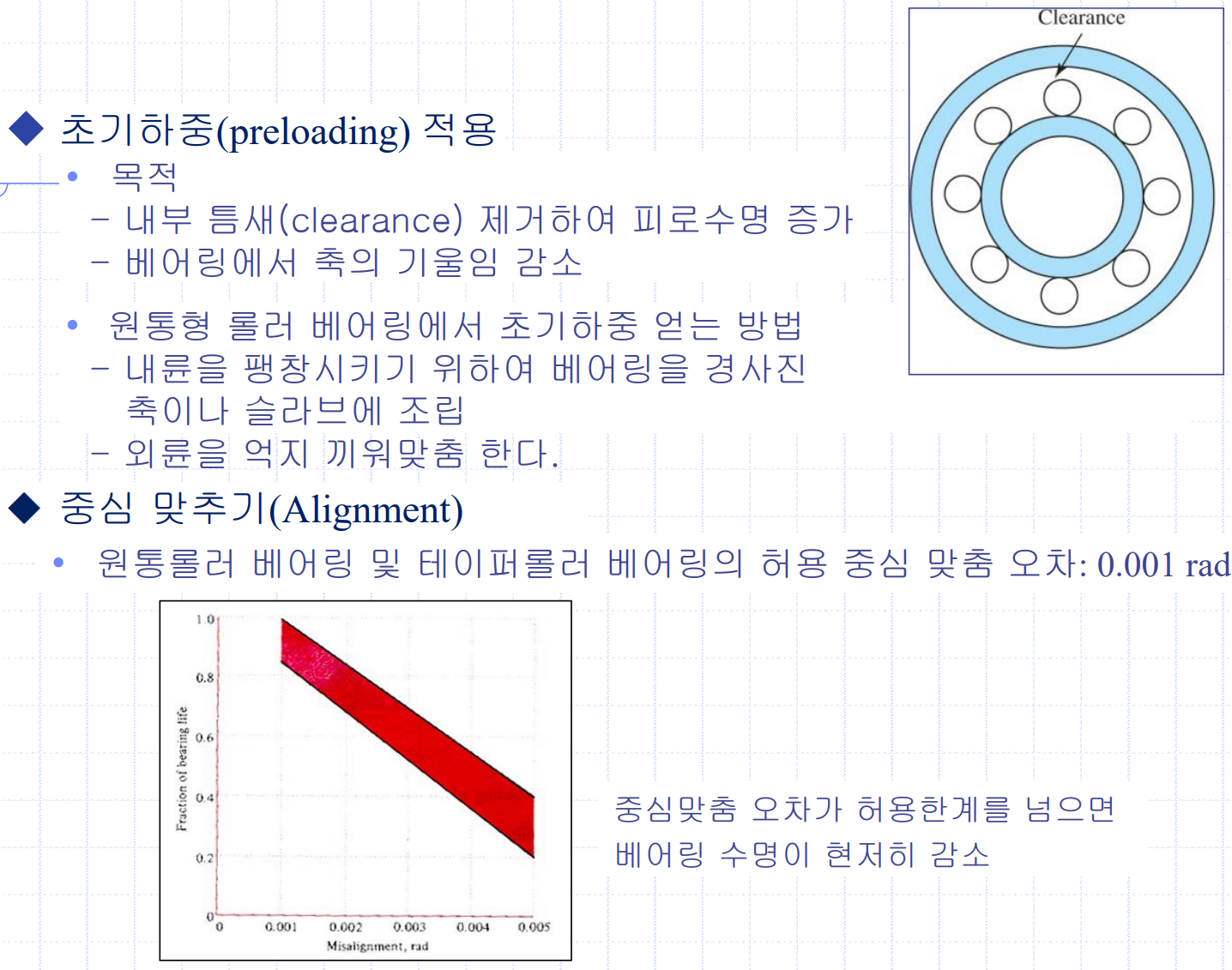

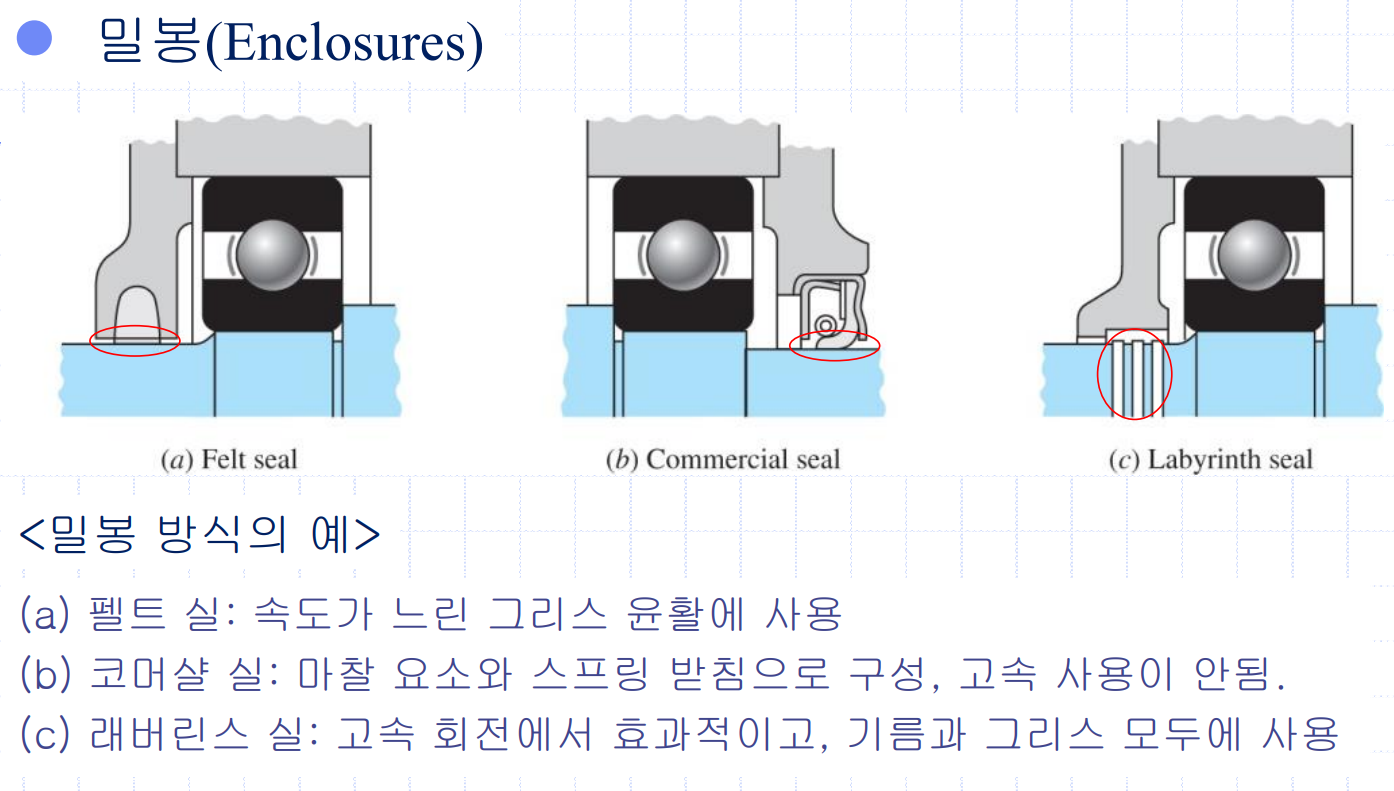

조립과 밀봉

댓글남기기